等間隔の穴を綺麗にあけるには?

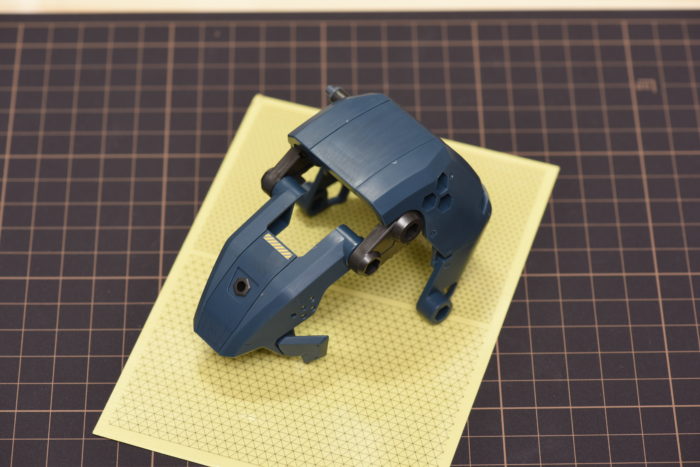

今回からスタートする、コトブキヤ「バルクアームα」を使った作例の第1回。

胴体部天面の装甲に、放熱穴を開けて廃熱効率をUPしたカスタム機をイメージさせる工作を紹介します。

三角模様のマスメツールを活用

印をつけずにラフに放熱穴を開けると、ちょっと目標からずれてしまったり、「やらないほうが良かったかな・・・」になってしまいがちな、ドリル刃での穴あけ加工ですが、マスメツール(マスメ模様の入った透明シール。プラ板に貼り付けて使います)を使うと、もともとキットにあったかのような正確な穴の列をあけることができます。

穴を開けたい場所を決めたら、適度なサイズにハサミでカットした三角模様の「マスメツール」を貼ります。三角形の「頂点」に穴を開けていくので、パーツに対して模様がセンターにくるように気をつけて貼ります。これで下準備は完了です。

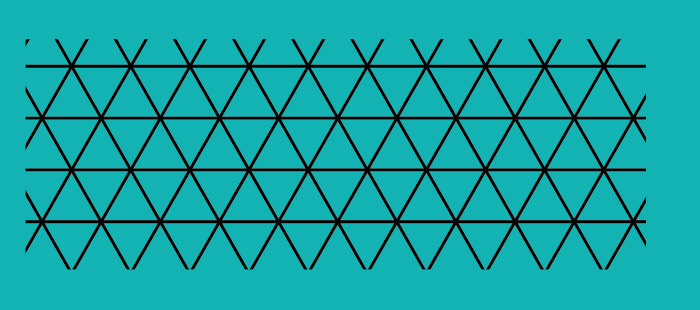

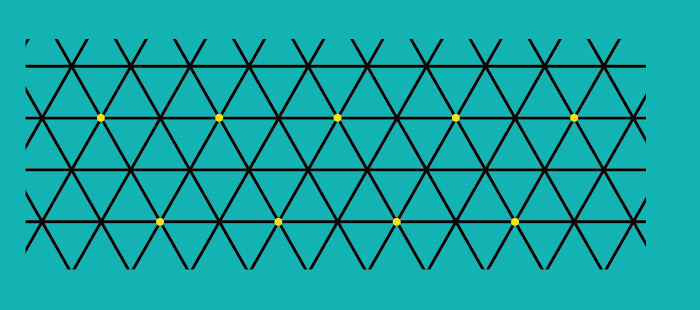

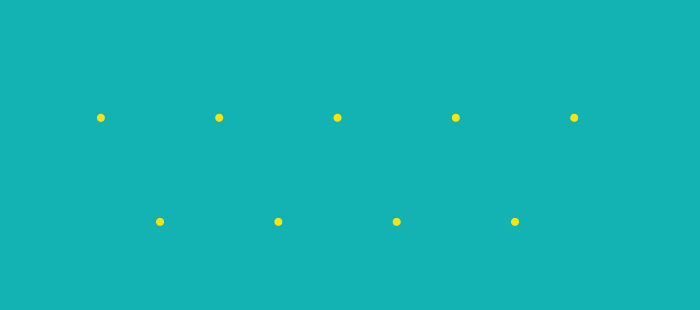

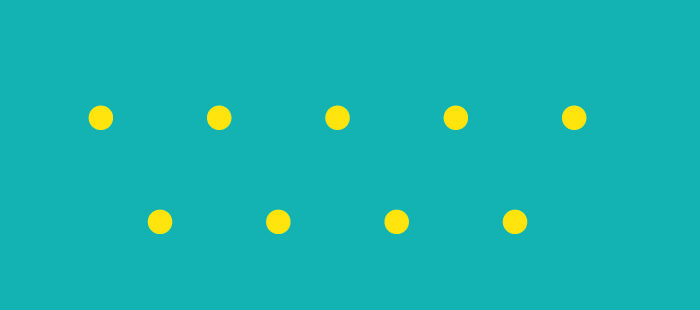

イラスト編 仕組み

現物では色が見にくいと思いますのでイラストで説明します。マスメツールの中の三角形のシールを適度なサイズにカットして、加工したい場所に貼り付けます。パーツの線に対して垂直平行になるように注意。ここでずれると、後の作業に支障をきたします。

穴を開けたい所にケガキ針を使ってくぼみ(印)をつけます(後述)。下地のパーツに印が付くようにシール下まで貫通させてください。

下記では面取りビットWCを使った追加工もしています。

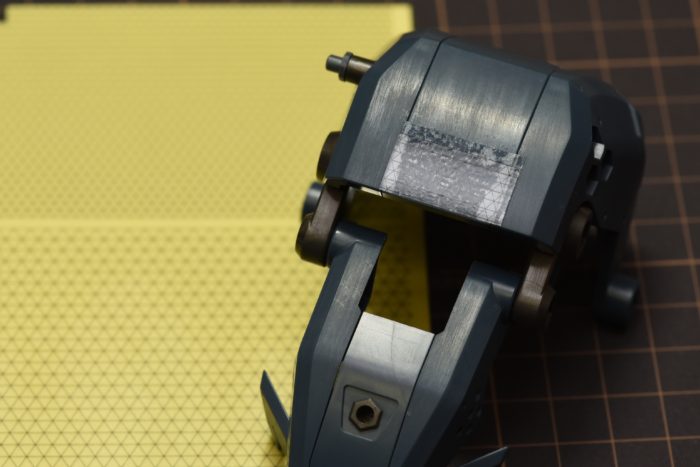

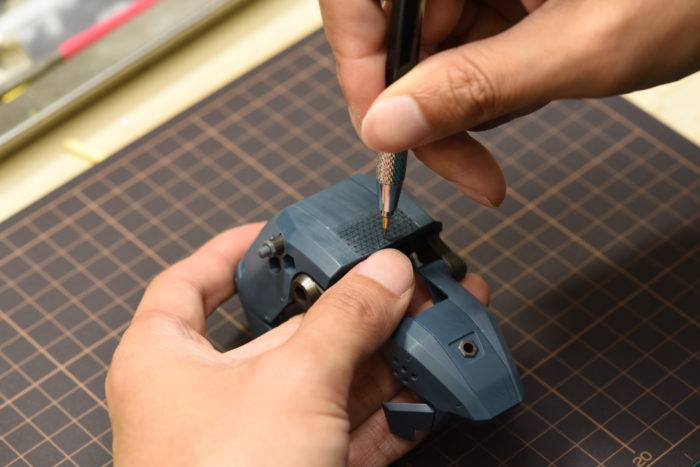

実践編 ケガキ針を使おう

マスメツールの上から、穴を開けたい頂点部分にケガキ針をプスリ。ドリルの刃がずれないようにプラパーツに下穴(くぼみ)をあけます。金属加工などではポンチ打ちと呼ばれる作業です。

下穴の上からピンバイスで穴開け

下穴にピンバイスの刃を当てて慎重に。面に対してドリルが垂直になるようにハンドリングすれば下穴から大きくずれにくくなります。

この画像ではマスメツールの上から作業していますが、下穴さえあけてしまえばマスメツール(シール)は剥がして作業したほうが作業がしやすいです。

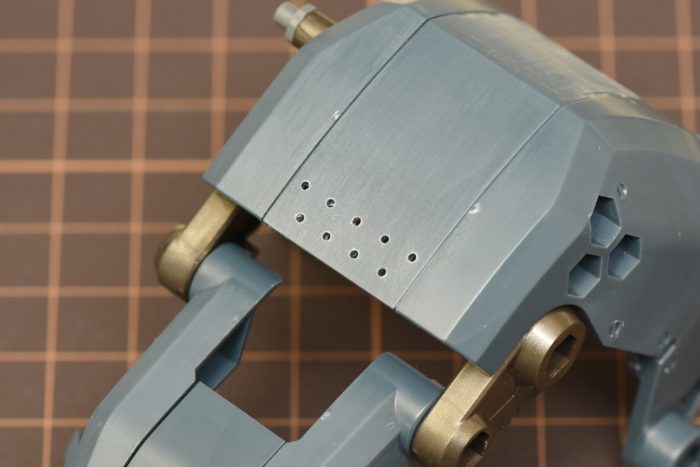

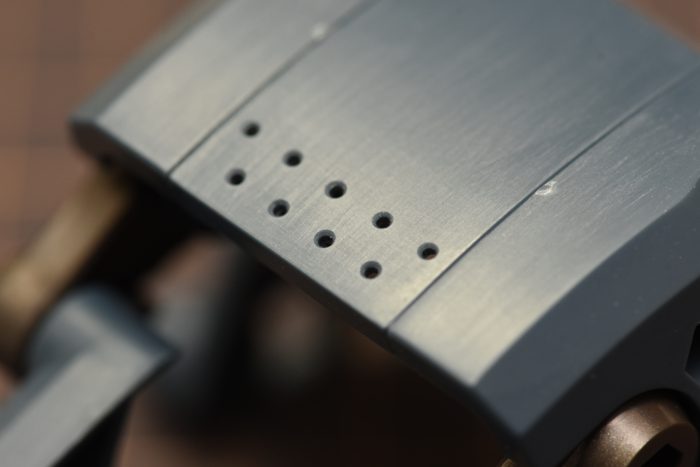

穴あけ完了

削りカスがついているので少しごみごみして見えますが、等間隔に1mm直径の穴を開けることができました。これまで定規を片手に眉間にしわを寄せながら行っていた作業から解放されて爽快な気分!

仕上げに面取り

画像のように指でつまんでクルクルするかあるいは、

ピンバイスを使用したほうが、指でつまむよりブレが少なく、より正確な面取りができます。専用のピンバイスを一本用意しておくのがおススメです。

3ミリのドリル刃が使えるピンバイスであれば使えます。

コツは一度に面取りしきってしまおうとせずに少しづつ作業をすること。自分が理想とする面取り量の9割くらいで抑えておき、すべての穴の面取りが終わったら最後に面取り量の微調整をすること。などです。

放熱穴の完成です

画像は実物の3倍以上のサイズですが、大きな狂いがないのでこれで完成とします。面取り部は面取りビットでの削りっぱなしですが、非常にシャープに面取りできているのがお分かりいただけると思います。

マスメツールを使うことで苦労を軽減&正確な工作が可能になります。ワンランク上の加工を目指す方におススメです。

ヘキサギア

・バルクアームα(アルパ)

© KOTOBUKIYA